|

数控机床加工精度优化方向

由于数控机床自动化程度高,在零件加工过程中可以简化复杂的工序,提高产品的加工质量。在此过程中,数控机床的加工精度将直接影响产品的质量。因此,应优化数控机床的加工精度,全面提高加工产品的质量。

一、数控机床加工精度的影响因素

1.1编程起源

数控机床安装完毕,加工开始前,必须确认机床的数控编译原点。也就是说,程序员必须根据被加工零件的形状和特征描述来编译特定的坐标。一旦编译原点不准确,会导致整个加工程序出错,影响工件的加工精度。在实际生产过程中,程序员忽视了对编译源的确认,往往不检查加工件的工艺基准和设计基准。这会导致加工过程中的误差,影响加工精度。

1.2编程数据处理

在数控工件加工过程中,数控加工程序就是对加工工件的编程数据进行加工的过程。一旦数据处理不准确或有偏差,就会在工件上造成误差,必然影响工件的加工精度。因此,在实际生产过程中,有必要根据工件的尺寸和形状,对数控机床的编译基准和加工基准进行校核,以保证加工的精度。在具体的加工过程中,如果对工件的形状和尺寸考虑不当,会造成加工误差。或当被加工零件的尺寸精度要求过高、形状较复杂或存在不对称时,一旦计算基准没有校核到位,数控机床的加工精度就无法得到有效保证。另外,对于第一次加工的工件,换刀时要检查刀具的形状和尺寸。一旦漏检,会影响加工精度。

1.3加工线

采用数控机床加工工件,当刀具在进给、退刀或换刀时出现误差时,会在工件加工表面产生凹坑或划痕。一旦刀具严重磨损,将更换或设置刀具。时间不可避免地会影响工具的性能和寿命。同时,工件的表面质量或位置误差也会导致数控加工路径的误差,不利于工件加工精度的控制。另外,连续加工时,当工件和刀具的线膨胀系数不同时,会产生切削热,使刀具和工件的相对位置发生变化,从而产生加工误差。

1.4加工场地

在实际工件加工中,无论是振动,还是环境、刀具性能都会影响工件的加工精度。例如在数控加工过程中,电磁波的存在会引起电火花或加工振荡,从而影响机床的加工精度。同时,当机床电压、电流不稳定时,也会影响机床数据处理状态的稳定性,导致加工精度降低。另外,在加工开始前,要对机床进行清洗,刀具表面要有良好的清洁度,以保证工件的加工精度达到较高水平。

二、提高数控机床加工精度的优化策略

2.1提高数控机床加工前的控制水平

对于数控机床,在具体设计中要根据加工要求对机床的结构和附近零件的加载进行优化。同时,机床在加工前应彻底清洗干净,使其处于良好状态。并在开始加工前,检查温度、湿度和电磁强度、灰尘和振动等因素,及时排除影响加工精度的因素,减少加工误差的发生。此外,在数据机床的生产过程中,工作人员必须有效地划分误差源,有效地控制加工精度。

2.2数控机床完善的系统编程

程序员利用数控机床改进编程,保证数控机床的加工精度,提高产品质量。具体设置刀线时,由于直接影响数控机床的加工质量,所以要合理控制刀具的运行方向,保证刀具的运行方向与数控机床没有间隙。即保证所选的对刀轨迹与产品轴线运动方向的运动趋势相适应,能有效消除数控机床的间隙,从而减少对加工精度的不利影响。因此,在实际生产过程中,有必要对数控机床的系统编程进行完善和优化,以保证加工精度的提高。

2.3提高数控机床设计的合理性

(1) 在设计数控机床主机时,要根据实际生产需要,采用外包等方法提高主机质量,保证数控机床的加工精度。

(2) 数控机床的整体结构完整性对机床的加工精度也有重要影响,所以在数控机床的总体设计中,要考虑机床的整体承载能力和工作过程中机床各部分的应力平衡,以避免某些机构因承载能力低而产生结构变形或断裂等问题。

(3) 由于机床在零件加工过程中一般会出现振动等现象,这种现象明显不利于工件的加工精度,在设计数控机床结构时,应降低机床的高度,以保证机床的整体稳定性。另外,机床的设计需要考虑冷却水循环问题,以减少工件加工过程中产生的热量,从而减少加工误差,保证加工精度。

(4)加工工件时,要充分了解工件的形状和尺寸精度,刀具和切削参数的选择必须统一考虑,保证加工过程平稳、不停顿。

2.4提高机床导轨的几何精度

机床导轨对数控机床的加工具有重要意义。因此,在机床加工工件时,必须首先对机床导轨的几何精度进行计算和校核。如果数控机床是全功能机床,床身一般为斜床式,主要是为了简化机床重量,保证机床导轨的精度。简化后的机床结构能在一定程度上提高机床的承载能力、抗弯强度和操作精度范围。什么时候选择导轨滚珠时,一般考虑选用承载能力较大的圆柱球。这主要是为了保证机床在高负荷下的加工精度。

三、结论

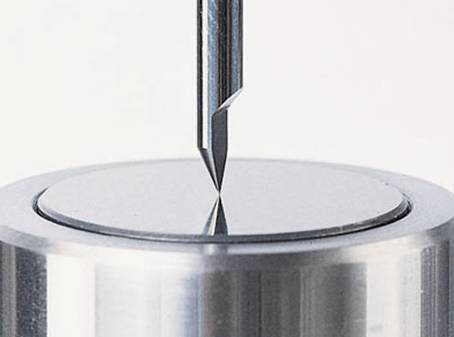

随着机械制造业的快速发展,客户对加工零件的精度和质量提出了更高的要求。在数控机床加工过程中,由于影响其加工精度的各种因素,需要进一步优化数控机床的各个方面,全面提高工件的加工程度,保证整体机械加工工艺的提高,对刀仪也就有解决问题的能力。

|