|

数控加工对刀技巧

对刀技术是数控机床加工过程中员工需要掌握的一项重要技能,因为对刀精度在很大程度上影响数控加工的工作效率和产品质量。因此,作为一名合格的员工,掌握对刀技术是非常必要的。尽管我国数控机床加工自动化水平不断提高,但对刀过程仍然是数控机床加工中不可缺少的环节之一,对刀精度直接影响加工效率和加工质量。因此,在数控机床加工中对刀技术的掌握显得尤为必要。

一、数控机床加工中对刀操作的必要性

数控加工是利用计算机软件编制特定程序,对需要加工的零件进行自动加工的技术。这种加工方法以科学技术为支撑,加工材料由加工零件的精确位置坐标固定,然后根据数控加工软件设定的位置精确调整刀具,从而快速完成零件加工的自动化。在整个数控机床加工过程中,对刀操作是必不可少的技术环节。只有对刀操作准确,零件加工工作才能有序进行,才能生产出标准、优质的零件。如果对刀操作出现错误,由于对刀不准确,导致零件加工开始出现偏差,则加工后的零件与零件设计图纸不符,相应零件无法有效应用。因此,在数控机床加工中贯彻刀具操作规范,对于提高加工零件的质量,为加工零件的有效应用创造条件,具有十分重要的意义。

二、数控机床加工中对刀技巧分析

数控机床加工中对刀技巧的掌握,可以提高对刀操作的准确性,为高质量的完成部件加工做铺垫。数控机床加工的对刀技巧主要是刀具偏置数据的测量、输入和起刀点的确定。

(1)刀具偏置数据的测量、输入为了相对准确的说明刀具偏置数据的测量及输入,笔者以数控车床HCNC-1型为例。其实,在实际数控机床加工中,对刀方式的选用要求并不是非常的严格,因为产品加工精确度要求并不是非常高的情况下,可以比较随意的选用对刀方式。目前利用对刀技巧来进行HCNC-1型数控机床加工中对刀操作,进行刀具偏置数据测量、输入,通常采用以下方法。

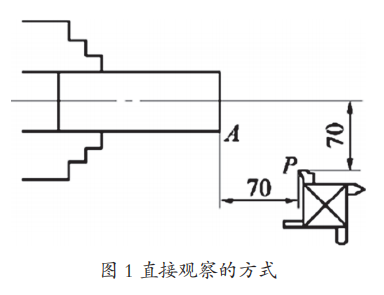

1.直接观察的方式

直接观察的方式是系统在手动的方式下来完成。具体的实施步骤是:首先,按照系统给出的对刀位置,利用手动的方式将基准刀对准在基准点上。(如图1所示)。其次,将系统中的XY坐标进行清零。再次,是采用电动方式将基准刀退出。第四,选用适合的部件加工刀具,再次采用点动的前进方式将刀具移动到基准点。此时,计算机屏幕上会显示出刀具位置偏离基准点的数据。最后,将屏幕上显示的偏离数据输入到偏置数据参数中,刀具将自动调整位置,使刀具在基准点位置上,如此可以有序的进行数控加工。

2.基准刀精确定位的方式

利用基准刀精确定位的方式来进行刀具偏置数据测量及输入的具体步骤是:首先,同样是选定基准刀,将其沿X轴方向退出,此时将计算机屏幕上会显示Z轴的坐标值,将其记录下来。然后将车外圈一端沿Y轴退出的刀所显示的值记录下来。其次,将基准刀设置在Z轴坐标值和Y轴坐标值处,对系统中的XY坐标进行清除。如此基准刀设置在精确的位置上。

3.准确定位的方式

利用准确定位的方式进行刀具偏置数据测量。输入,第一部是系统在电动方式下,用基准刀进行工件外径切削处理。在此之后利用点动的方式将基准刀沿着Z轴退出,与此同时,测量北车表面外径大小,即为D1,并记录计算机屏幕显示的X轴坐标值。利用基准刀切削工件端面,在此之后使基准刀沿着X轴退出,同样记录北车表面外径大小L1和Z坐标值Z1。换用部件加工所需的刀,重复以上操作,在此之后屏幕上会显出该刀 与基准刀的偏差值,即X、Z。最后对两种刀的偏差量进行计算。在此需要说明的是,若系统设置为直径编程,两种刀偏差量计算方式为:

△X2=X2-X1-(D2-D1)

△Z2=Z2-Z1-(L2-L1)

若系统设置为半径编程,则两种刀的偏差量计算方式为:

△X=X2-X1-(D2-D1)/2

△Z=Z2-Z1-(L2-L1)/2

注:1#刀为基准刀,则2#刀为部件

加工所用刀具。

(2)起刀点的确定

对于起刀点的确定,通常采用以下三种方式:

(1)将平端面的圆心设置为基准点,将所选用的刀具的刀尖与基准点对上,可以使起刀点准确,可以进行数控加工运行。

(2)以平端面的四分点作为基准点,先利用基准刀进行断面一刀运行退出和车外圆一刀运行退出,在选用部件加工所用刀具,将其放置在平端面四分点处,如此可以确定起刀点,进行数控机床加工。

(3)以平端面四分点处为基准点,精准对刀在每次基准刀退出时记下屏幕显示数据,加工到直接到达对应坐标即可。

三、通过对以上内容的分析可以充分说明,在数控机床加工中有效地运用对刀技术进行对刀仪操作是非常有效的,可以提高对刀操作的精度,为高质量、高效率的数控加工创造条件。因此,数控机床加工人员应掌握详细、准确的对刀技术,使对刀操作不发生偏差,为产品的高质量加工创造条件。

|