|

一种自动线用对刀仪(上集)

目前,国内外组合机床和自动线的加工精度大多在IT6级以内。因此,多年来最常用的对刀仪仍在生产中广泛使用,以校正刀具的工作尺寸。目前,在生产现场使用光学读数工具设置装置的还不多见。

企业在生产中使用的工具设置仪器种类繁多。其结构主要取决于刀具调整对象和工件所要求的加工精度。

对于组合机床制造商来说,对刀仪是组合机床的常用零件,也是组合机床的参考零件。除了在某些情况下需要设计专用的刀具整定仪外,还可以选择通用的刀具整定仪。为了保证加工质量,对刀仪应具有较高的对刀精度。为了减少停机时间,刀具整定仪的结构应轻便、简单、易于操作。由于组合机床和自动线中有大量的刀具,如何减少停机损失,提高机床的生产效率就显得非常重要。目前,减少停机时间的有效方法之一是采用可互换、标准化的快速换刀刀架(杆)系统,对机床外的刀具进行预调整。此外,还应注意,尽可能多地使用对刀仪实现更多的刀具整定任务,以减少刀具整定仪的数量。

有各种类型的工具设置仪器。根据有关资料,介绍和分析了几种典型工具的对刀仪,如钻头、镗刀和其他一些专用对刀仪。

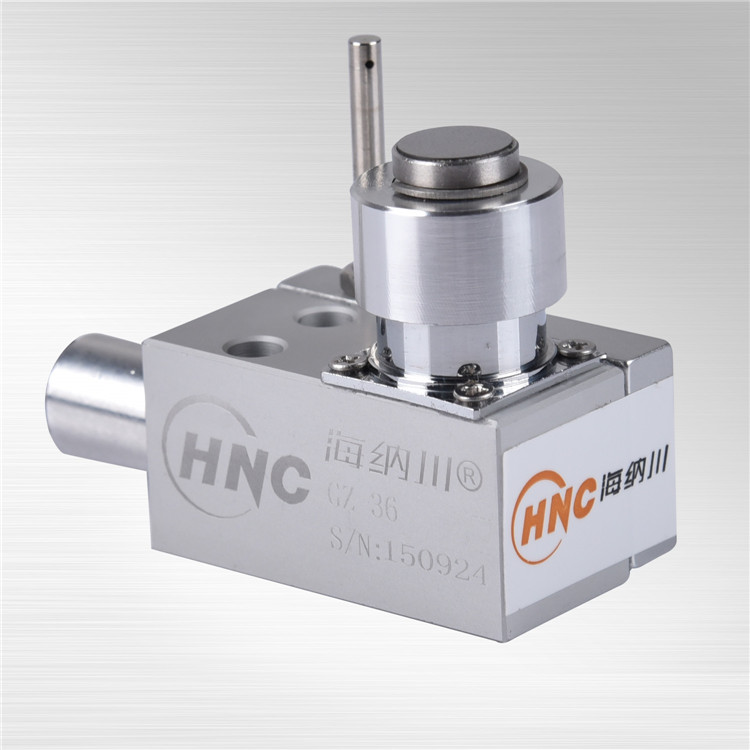

(一)钻头对刀仪

此处描述的刀具计数器用于校正刀具的轴向长度。适用于钻头、点钻、铰刀、丝锥。为了将钻头调整到预定长度,刀具模板靠着连杆放置,以便模板的一端靠着调整螺母的端面放置(在机床中,调整螺母靠着主轴的端面放置)。拧紧螺母,直到钻头尖端与刀具模式的另一端接触,此时钻头被调整到所需的长度a。该刀具的刀具调整精度为±0.1 mm。

当要求刀具精度较高时,如钻头、剃齿钻等,可使用千分尺对刀。该工具的精度可达±0.01mm。切割器仪表配有千分表的测量臂,由叠加弹簧压在支柱上,消除了间隙。校正器的轴向尺寸应考虑过渡套筒顶部的厚度。切刀取样器可与一套过渡套筒一起使用,以便在一个切刀取样器上调整不同长度的各种工具。

(二)镗刀对刀仪

与钻头调整工具相比,镗刀对工具的要求不同。也就是说,钻孔不仅需要精确的直径,有时还需要精确的轴向距离(即孔的深度)。例如,对于带有多个镗刀的镗杆,有时需要调整镗刀之间的轴向距离。

当用镗刀加工直径公差大于0.1mm的孔时,可直接采用结构简单的刀具模板。刀具模板既可以用V形放在淬火的精磨镗杆上,也可以用圆柱柄插入刀具镗杆的特殊孔内。调整刀具时,镗刀刀片与刀具面板之间没有很小的间隙,可以认为刀具已完成。

当所需的刀具调整精度小于0.1 mm时,例如加工精度为IT7的孔时,应使用千分尺刀具。为了提高刀具精度,镗杆一般按h5或h6公差制造。

在生产中,对刀仪通常是按以下方式进行的:在机床切削时调整对刀仪。试切时,将工件孔加工至所需公差,然后将百分表移到安装在V形镗杆上的刀具装置上,使百分表在V形尖端的测试头上沿圆周方向移动,直到百分表指示最大值,然后使用最大值(此时通过刻度盘的旋转,指针在0位上)来调整校正器。在操作过程中,工具的V形将跨在校准器上。也可通过其圆周上的运动找到最高点,微调校正器上的调整螺钉,使校正器圆柱销径向微动到百分表的零位。这样,当刀具磨损并重新安装刀具时,根据校准器的良好调整来校准刀具,然后使用刀具来调整镗刀的工作尺寸。

续下文...

|