|

接触式对刀仪在加工中心的操作步骤

在零件的加工过程中,零件的辅助装卸时间、刀具的设置等是加工周期中相当大的一部分,其中刀具的设置既长又费力,难以精确执行,最后还需要试切。统计表明,加工零件的纯机动时间仅占总时间的55%左右,而加载时间和辅助时间,如刀具,则占总时间的45%。因此,对刀仪便显示出极大的优越性,接触式对刀仪在现在加工中心对刀应用中已经普遍化。下面海纳川为大家讲解对刀仪校正的步骤,希望对你有所帮助!

接触式对刀仪校正步骤

1.把对刀仪底座固定在工作台面上(工作台要清理干净,固定上后要把底座表面用千分表打平)

2.把对刀仪固定到底座上(同样要用千分表把接触面打平)

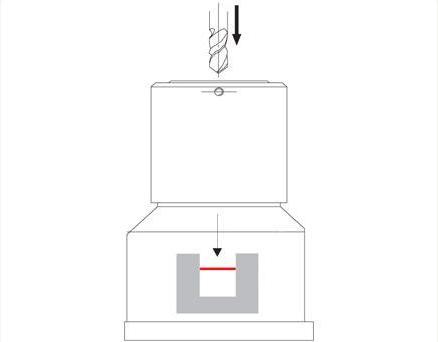

3.把线路走好,及用扎带扎好,不要有影响。

4.对刀仪接线(接线一定要接对,棕色24V;白色0V;灰色为信号线X4.7)

5.安装一把平刀校正用,并测量出刀的长度(刀用端面比较平整的定位销或平时用的铣刀刀柄)

6.把安装好的标准刀,装到主轴上。手动移动主轴到对刀仪上方,并慢慢调整X,Y轴使刀把大概在对刀仪中间,然后慢慢的下调Z轴,使其触发对刀仪信号。(快要触发信号时,使用最小倍率向下走,来回触发几次,最后定在触发位置,即刚刚触发为红色的位置,触发状态是对刀仪灯由绿色变为红色。)

7.记录下当前的机械坐标值。(即机械坐标X,Y在对刀仪中间,Z轴坐标在刚刚触发信号时的机械坐标)。

8.把刚刚记录的X,Y,Z坐标输入到程序O9917中的#111=XXX.XXX(X轴机械坐标);#112=XXX.XXX(Y轴机械坐标);#113=XXX.XXX-标准刀的长度(Z轴机械坐标)中。(修改程序中的数,可能要修改机床的参数;如果要就修改机床参数,1.改参数写保护为1,会出现机床报警,同时按下:复位及CAN键,报警消除。2.将机床参数3202中的NE9对应的数改为0.)

9.对刀仪程序改好后,移动机床各轴到其它任意位置。就可以执行校正了。

10.把进给倍率打到零,手动编程G31X10F10执行。对刀仪系统上有一个X轴剩余量,应该显示为10,然后再用手去按下对刀仪使它触发,再看看剩余量是不是变为0了。如果是说明线没有接错。

11.对刀仪系统调出程序O0914,内容为M5 G65P9914 Hxx B0 M30(注意Hxx中,后面的数如Hxx=H32;那么将刚才测得的刀长数值输入到32号刀长上。

12.执行对刀仪程序校正。(注意:第一次把进给倍率打小慢慢执行,看看对不对,随时注意系统的剩余量变化,第一次执行没有问题的话,就可以把倍率打到100%,再执行一次就可以了。

13.最后要将之前改过的机床参数改回来。

|