|

对刀仪使用的问题

对刀仪是一种刀尖检测装置,在刀具更换、磨损时可以通过对刀仪检测刀具长度的变化值重新定义经过更换、磨损刀具的加工基准。由于使用了带有调整刀具的刀具,刀具的精度和稳定性容易得到保证,减少了手工操作和刀具的不稳定性,大大提高了数控工作的质量和效率。其结果是在数控加工领域得到越来越广泛的应用。

作为精雕操作工就必须对对刀仪的工作原理以及整个使用过程都能理解和掌握,而从目前学员学习的情况上看,基本上的学员都能够使用对刀仪进行对刀,但对刀具的成分要特别了解。似乎比较困难,而且某个过程中使用的一些注意事项不太多,特别是最初使用的爆炸品检测刀,根据这一点太熟悉了,使刀的瞬间自动检查刀,-问题,往往在回答这一点-,我们需要在培训过程中给予更系统的解释,以加强学员的理解。

下文分为三个部分:“刀具的工作原理”、“刀具的使用步骤及其注意事项”和“刀具安装”。

一、对刀仪的工作原理

点攻击装置的工作原理一般理解为:如果以后的刀具较长,则应在刀具值的基础上减去不应超过的差值(关于应用由于刀具而造成的雕刻机床的减法向下移动值E值z最跟随刀具尖端,如果长,则尖端偏离刀具区域,对应其值z)。

从刀具尖端到基准面的z坐标(即F8值)由刀具的修正确定,即修正后的F8值是从刀具尖端到基准面(即零平面)的z坐标。

点攻击装置的工作原理定义更为抽象,操作人员可以通过以下几行来加深理解:

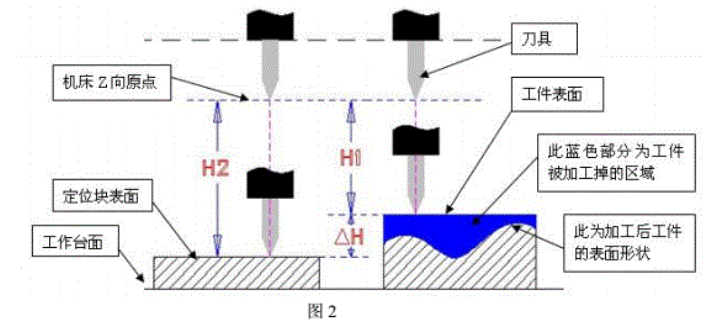

另外,被加工材料的高度和安装在机床工作台后面的定位块肯定不一样,如何测量两者之间的高度?一种实用的方法是安装一个刀具,分别测量被加工材料和定位块的高度,假设刀具末端离被加工材料表面的高度为H1,刀具末端离定位块的高度为H2。2) 在锉刀加工过程中,根据路径的出口Z(通常是工件的上表面),在设置刀具位置后,使用刀具末端测量机床原点Z和加工材料表面参考点之间的距离。H1如图1所示。

3) 如果在加工过程中刀具发生变化,操作者很清楚,有必要重新定义f8-z轴刀具的提升点,因为我们每次安装刀具时刀具的长度肯定不一样,所以刀具末端与工件基准面之间的距离不一样相同的。

对于此时F8值的定义,可以使用两种方法。

其中之一是在更换刀具后,再次测量替换刀具尖端与加工材料参考值之间的高度,即重新计算零件表面以获得H1,然后将该值定义为刀具F8的起点。

另一方面,我们可以假设在切割参考尖端之前,如图2所示的定位不再能够代替定义工具,这时操作员可以从参考点的定义中对F8刀定位块使用间接曲面方法,以及定位部分(前提是相对于z的表面没有改变)。测量替换刀具末端相对于定位块的高度H2(该步骤通过手动对准刀具完成),然后使用前面提到的关系(H=H1-H2)获得H1。

5、在加工过程中更换第三、四、...把刀具,都可以采取方法二间接的进行定义。

6、工作台上定位块的定位是对刀具起点的间接定义,但放置刀具的整个过程仍然是手动操作,多次更换刀具和操作刀具仍然非常困难,仍然存在手动刀具错误。这就是为什么在数控设备中,倾向于使用自动对刀仪,也就是说,对刀仪,其功能随后符合上述定位块的功能。

上述方法也可以描述为“刀具长度的补偿”。为什么这么说?因为同一个文档的转换。在表面上Z是一个参考常数,也就是说控制软件要坐在零平面上,相对于这把刀的变换轨迹和从基准刀表面的常数不变,由于代码的改变,切割头的长度从一个刀尖到参考表面的距离已经改变,这个改变在距离的基础上采用沿参考距离值补偿。

如何获得这种“刀长补偿”?有两种方法:刀放置和手动放置。切割装置的使用说明如下。

二、对刀仪的使用过程

必须执行此步骤,特别是对于首次使用机器的操作员:

-检查切割装置和工作台固定牢固,影响前后对中精度;

•检查刀具表面是否与刀具接触,确保没有碎屑。由于在同一测地线基准Z上的两个切纸位置后的位置是根据刀具定位原理提前提出的,所以块的上表面位置改变了常数H,无疑是工件表面的参考刀具,即该刀具从Z轴开始,如定义不准确,表面必须光滑,没有零碎和结束。

-检查刀具X、Y和Z的位置是否正确;这是许多学员经常出错的地方,您必须考虑:

通过轴手动测量的X、Y值与刀具表面刀具的检查/过滤方法以及向刀具中心方向测量的a值进行比较,然后尽可能确定刀具和电流的一致性,或者如果该值可以超过切削尺寸的一致性,则在刀的不准确肯定会改变电流的坐标。

Z是刀具在刀具中的一个快速切削,在刀具末端下降的距离不应保证作为刀具表面加工的一部分,所以把这个刀具值r53考虑在内,即长度固定后可以相对于文件柜刀具初始刀具,但后面要考虑刀具法兰我们必须保留一定数量的非常具体的(见设置安装刀)。

6.刀的控制有多精确?方法是用同一刀具对刀具进行两次自动调整后,观察刀尖前后位置的差异;此差异不得大于0.02分MM(刀的保证精度等于0.02分MM,可以大于或等于0.03分正常情况下为MM)。如果超过该值,则对调节装置进行检查、维护或更换,或对操作员进行手动调节。

2、铣刀在检查刀具是否正确加载刀具后,必须先手动,即定义F8点刀具从Z轴开始(位置现在是一个定义的参考水平,对两个刀具、盒子都感兴趣,箱子和出口箱子沿着一条路径,刀具的位置是2,相对于零件的转换,箱子是房间的面积)。

注意,在进行自动调整之前,轴电机必须停止转动。因为在发动机旋转的时候,旋转系统会自动停止,但是在飞轮电主轴的作用下高速停止这个旋转过程一段时间,过快的速度增加机器停机时间,这些时间已经是刀了,如果滚花后遇到刀侧的反刀或在刀面下旋转,刀槽尺寸为刀槽尺寸,这种现象由于反刀杂质的影响,它在刀后完全停止交叉。

4) 继续调整刀具并定义刀具的起点(此时定义的值是参考值,并且每个后续刀具的F8值在此基础上增加或减少)。

5、打开或转换一个界面控制软件,通过快捷键ALT+M“退出运动,在一个异常对话框中,我们选择“刀”,点击“确定”,点击“进入”,轴寻找自己的自动定位切纸机(再次调用,在整个操作过程中必须保证,如果不是有害的话在精度上的后续切割尺寸)。

6-当刀具落在刀具上时,软件会自动跳转“刀具结果”对话框。(然后将参考值定义为等于在定位块上对准刀具后获得的值,以便在加载下一个刀具后可以将刀具对准的值进行两次比较,以获得刀具长度补偿。)

定义刀具参考点后,可以将枢轴移动到加工工件的刀具起点,并在定义加工参数后对其进行加工。

8.第一个刀具加工时,软件要求我们“请更换刀具”。

换刀后,按“ALT+M”选择第二把刀的“正确刀”。(注:一旦错误地选择了“为刀定义的参考值”,则再次比较刀和“再次修正刀点”是错误的。正确的方法是:

注意到第10点后,将刀具改为Z轴检查F8刀具是否有修改值,然后通过计算与之前值的偏差,此差值和两刀在点赢得一致(此检查/过滤前必须使刀具保持在Z轴上);如果,例如,前刀具的起始点Z是40,该刀具的起始点Z是40加(相对于前刀具的位置,刀具的当前位置),也就是说(50)。126-43页。327)等于46。799号。

在精确之后设置其他参数并对其进行操作就足够了,如果以后需要更换刀具,则可以使用与第二个刀具相同的方法。(调整刀具后,确保将刀具调节器插入塑料瓶,以防止切割废料或冷却液等被扔进刀具调节器。)

三、切割装置使用注意事项:

当使用刀具调节器自动设置参考或刀具偏移高度时,轴速度必须设置为0。

2) 加工同一零件时,不要移动刀位,否则会影响刀位精度。

3) 刀具必须牢固地固定在工作台上,否则可能会出现刀具错误。

点攻击机的所有电缆必须可靠连接,否则会造成点攻击机的设置错误。

每次对刀时,必须将对刀面清理干净,否则会不可避免地出现刀位误差。

6.严禁击打刀的另一面;如果刀被损坏,必然会造成刀的错误。重量太重,导致机加工件报废,造成不必要的经济损失。

7.取放刀时,刀体必须用手握住,严禁拉拽刀线,否则不能使用刀线。

8.对刀仪是一个控制附件,必须轻拿轻放。

9.如果刀附在机器上,不应在刀后取下,可用塑料罩将刀盖上,防止碎片落在刀面上,影响刀的精度。

四、对刀仪的安装

精雕机目前使用的对刀仪。一般情况下,为了对刀的准确性,我们都要把对刀仪固定在工作台上,雕刻完成后再把对刀仪取下,或者用纸杯盖住以进行保护。

对刀仪的安装步骤如下:

1.清洁刀的安装面和工作台。

2) 将刀线连接到刀座上,确保连接器连接正确且没有松动(左柱背面还有JDCarver刀座、JDHMS等)。注意:没有实时连接!因此,必须在没有电流的情况下安装点攻击机器!

3) 将联轴节刀放在不影响零件加工的工作面上(一般是工作台的左后角),固定并用两个T形螺钉拧紧。

4.在加工界面中,在“设置系统参数”下的属性页“设置系统参数”中选择“使用刀具”选项。

在轴上,刀具中心高于刀具中心,然后落在离计数器切纸机的距离处,尺寸约为20 mm,XYZ三个当前坐标作为读取值34.282.8 16.5。(在切刀的过程中,要注意的是,许多切刀与对刀面之间的距离,防止了快刀快刀压碎,甚至造成了切纸精度的损伤!(K)

6.选择加工界面中“扩展功能” 中的“位置参数设置”选项,将刚读取的XY坐标值设置为对刀位,Z值要根据刀具刀尖伸出的长度和以后所用刀具伸出长度综合进行确定,上一步骤的Z值距离对刀仪表面还有20MM的位置,所以基本可以输入对刀位的Z位置。

7.调整好后还要进行试对刀,检查一下各项设置是否正确,同时也可以检测对刀仪的对刀精度(具体做法同本章第二部分第一条对刀仪精度检测内容)。

|