|

对刀仪在数控车床上的用途和原理

近年来,随着国民经济的快速发展,数控车床作为机械工程中应用最广泛的机床,得到了迅速的普及。如今,一家企业拥有数十座(甚至数百座)数字控制塔的情况并不少见。

但我们知道数控车床的使用旨在提高零件加工的质量和效率。但使用过数控车床的人都知道,在零件加工、零件装卸、刀具设置等过程中,占据了相当大的一部分加工周期,调整刀具更是痛苦不堪。统计表明,加工零件时,纯机动时间约占总时间的55%,而加载、夹持和辅助刀具时间约占45%,这并不是一个零头。俗话说得好,磨刀不误砍柴工,但在现代社会,时间就是金钱,效率就是生命。要砍更多的木头,你必须用刀来获取利益,并计算时间。我们还有什么好的事情要做来提高刀具的效率吗?实践证明,在数控车床上设置刀具调节器是向“刀具”询问时间的好方法。

对刀仪都能干哪些工作?

(1)它可以快速有效地测量和补偿刀具在X、Z和Y轴五个方向上的偏差值,从而有效地消除刀具上使用人工时可能出现的误差偏差和效率低下。

因为无论什么样的刀具(刃圆、螺纹、钻孔、镗孔、螺纹、模具或车削中心、铣削、刀具项目)在铣削或加工旋钮时,必须通过调整或补偿其在工件或理论轴上的精确位置,即使根据坐标系。对于旋转刀具,除了测量和补偿沿刀具长度的偏移量外,还必须测量和补偿刀具直径方向的偏移量(刀具以轴为界的两个半径的偏移量)。否则,机床也不能生产出正确尺寸的零件。

新刀具安装、调整或更换后,刀架或刀具轴上的每个刀具点必须与机床坐标系的零点完全重合(对于数控车床,X轴机床坐标系的零点与轴的中心轴);由于工具的定位、调整和磨损不可避免的误差,无法在井口前方蓝色立面上保持Z轴的精确固定值,或更换刀具后刀具新旧位置之间的安装偏差值。该误差值是指切削偏差值。

在没有配备刀具的机床上,每一个刀具的偏置量是通过对每一个刀具进行仔细的测试,然后通过测量、计算、补偿(用手对刀具进行补偿)切削后零件的尺寸来获得的,这当然需要花费大量的时间和工作,而且有点不由自主地,零件报废。更换刀具后,必须继续工作。因此,在机床的帮助下,刀具是最耗时的工作站之一。

在装有切刀调整装置的机床上,由于刀具相对于工件坐标系的偏差可以在刀具调整后自动调整,因此自动建立工件坐标系;在这种情况下,在加工程序中,不再需要使用“G50指令”来建立工件坐标系。

(2)在加工过程中,可以自动检查、补偿和警告刀具的磨损和破损。当刀具磨损达到一定程度时,必须及时补偿刀具磨损,否则会影响工件尺寸的稳定性。在没有配备切削装置的机床上,很难对磨损值进行补偿;需要频繁停机,手动测量零件尺寸,并手动敲打系统中获得的磨损值,以修改刀具维修参数。安装刀具时,尤其是当机床为HPPA或HPMA型时,更容易解决这一问题。在第一种情况下,根据刀具的磨损规律,在干燥一定数量的零件后停止机器并使用“调整工具”再次调整刀具就足够了;在后一种情况下,只要在程序中人工编程的加工周期数之后,对刀具进行一次自动调整,就可以进行刀具偏置补偿工作。

报警刀具破损或强制更换刀具磨损一定程度后,刀具磨损的基本原则是允许的,要设定一个阈值”,一旦刀具跟踪超过阈值误差,即刀具破损或大于该值不大于机床自动磨损报警值的480单位,然后强制要求更换工具。

(3)当滚珠丝杠的伸长是由于机床的热变化引起时,由此引起的机床偏压值的变化也可以得到补偿,以保证房间大小的稳定。

在机器的工作循环中,由于机器的线性运动而产生的摩擦会产生热量;另一个不可忽略的热量来源是从切割的铁屑向机器传导的热量。这些因素的客观存在都会导致机床的变形,特别是螺钉的热伸长,这反映了刀尖位置的变化现象,因此工件的精密尺寸必然与热变形同时发生变化。

如果在机器上安装刀具调节器,也可以解决上述问题;这只是一个简单的问题,将热变形引起的刀具末端位置的变化作为刀具的磨损值,通过测量和补偿这种新的变形值的刀具与调整装置的刀具。

机床对刀仪的简要工作原理

点攻击装置的中心元件由高精度开关(传感器)、高硬度高耐磨碳化钨(点攻击探头)和连接器组成。信号传输(省略其他元素)。四面体探头用于与刀具接触,并通过置于其下方的螺旋支撑杆将力传递给高精度开关;开关发出的通过和断开信号通过信号传输接收器传递给数字控制系统进行识别、计算,刀具方向的补偿、接近等。

无论是刀具偏压值、磨损值还是热变形引起的刀尖位置变化值,本质上都是刀具在一定工作时间后的初始偏压值与刀具实际偏压值之间的变化。

数控机床的工作原理决定了当机床回到各自运动轴的机械基准点时,所建立的是机床的坐标系。一旦确定了该参考点,机床坐标系数值轴上的不同运动方向对于机床零点具有实际的数值意义。

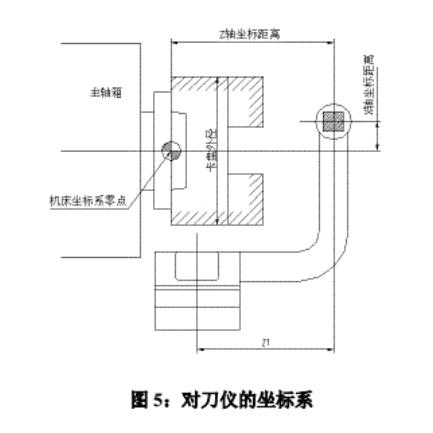

一般来说,在这个阶段,在机床坐标系的基础上编程就足以建立工件G50的坐标系。但对于机床刀具的安装,还需要设置精确的参数,根据机床坐标系确定传感器刀具为零,实际坐标固定使用(图5),否则从系统上看数控机床刀架的运动不会出现误差并根据刀轨系统之间的坐标系相互转换结束数据。

在建立了机床上的“机床坐标系”和“对刀仪固定坐标”(不同规格的刀具必须设置不同的定刀坐标值)后,我们将在下面简要介绍对刀仪的工作原理:

(1)机床的每一直线运动轴回到各自的机械基准点后,机床坐标系与切削装置的固定坐标之间的相对位置就确定了具体的数值。

(2)刀的自动编程控制或手动控制,沿可移动轴选择刀具和旋转电机或刀具的尖端)使用刀触式听力计,相应的平面和二氧化物mo02在支撑杆周围振荡部分已触发高精度开关传感器,立即通知开关系统该锁定轴。由于数控系统将此信号作为高级信号处理,因此动作控制非常快速和精确。

(3)数控机床具有三条直线轴的进给均配有编码器反馈脉冲,在数控系统中存储该进给轴的实际位置计数器,当读取系统停止该轴的精确位置时,机床,刀之间的关系相对自动转换,可以确定砂轮的初始轴或直径)的偏压值。换言之,如果在机床坐标系中测量,这相当于确定机床参考点和机床测量点之间的距离以及两者之间的实际偏差。

(4)不论是工件切削后产生的刀具磨损、还是滚珠丝杠热伸长后出现的刀尖变动量,只要再进行一次对刀仪的对刀作业,数控系统就会自动把测得的该把刀具的新刀具偏置量与该把刀具的初始刀具偏置量进行比较计算,并将需要进行补偿的δ误差值自动补偿进刀补存储区中去。当然,如果换了新的一把刀具,再对其重新进行对刀,所获得的偏置值就应该是该刀具新的初始刀具偏置值了。

|